Belangrijkste prestaties en toepassingsoverwegingen van fluorubber (FKM) O-ringafdichtingen

Hoe presteren FKM O-ringen in extreme omstandigheden?

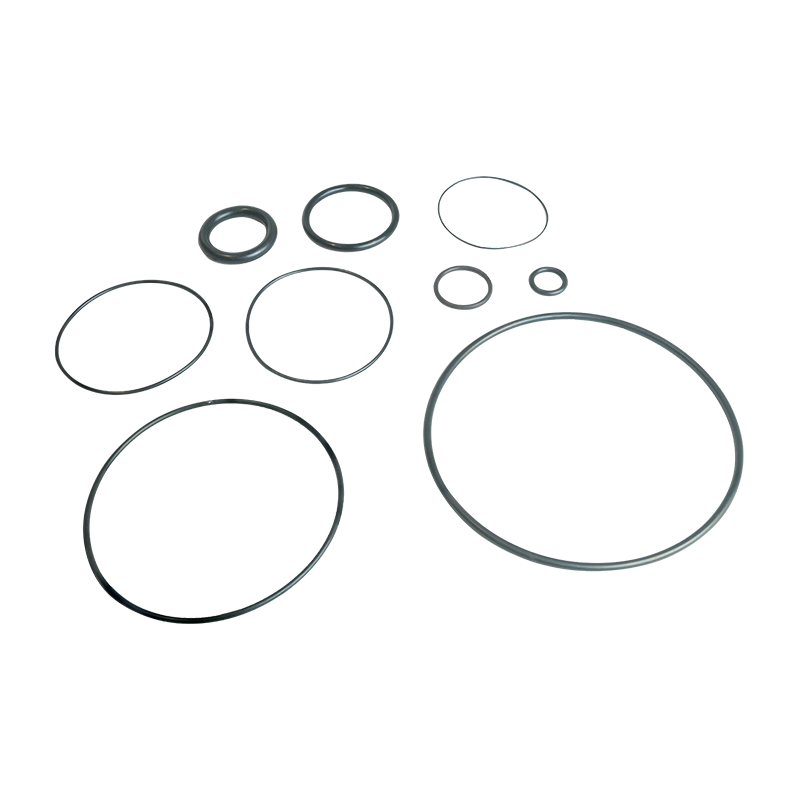

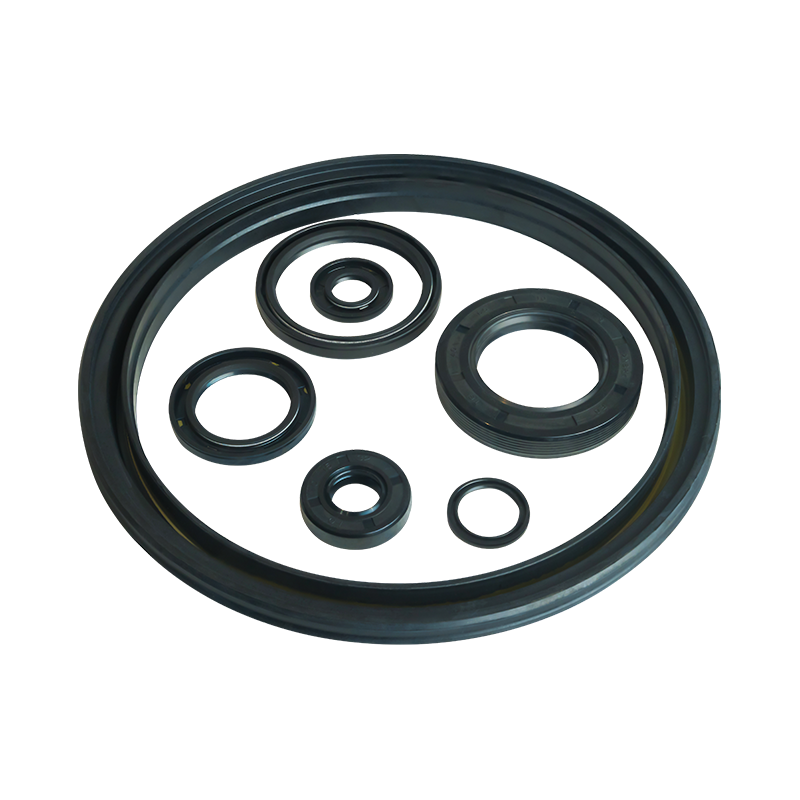

Op het moderne industriële veld wordt de operationele omgeving van apparatuur steeds complexer en hebben extreme werkomstandigheden strikte vereisten voorgesteld aan afdichtingscomponenten. Met zijn unieke moleculaire structuur en chemische eigenschappen hebben FKM O-ringen uitstekende prestaties bij weerstand van hoge temperatuur, chemische weerstand, verouderingsweerstand, enz., Word een ideale keuze voor afdichting onder extreme werkomstandigheden.

De hoge temperatuurweerstand van FKM O-ring zegels is bijzonder uitstekend. De hoofdketen bestaat uit koolstof-koolstofbruggen en fluor-koolstofbindingen. De fluor-koolstofbinding heeft een extreem hoge bindingsenergie van maximaal 485 kJ/mol, die veel hoger is dan de koolstofhydrogene binding (413 kJ/mol). Hierdoor kan FKM lange tijd stabiel werken in een omgeving met een hoge temperatuur van 200 ℃ -250 ℃. Sommige speciaal geformuleerde FKM kan zelfs de onmiddellijke hoge temperaturen van 300 ℃ weerstaan. In scenario's zoals het afdichten en afdichten van auto's van de auto van hoge temperatuuronderdelen van petrochemische pijpleidingen, kunnen FKM O-ringen effectief gemiddelde lekkage voorkomen met hun weerstand op hoge temperatuur en zorgen voor een continue en stabiele werking van apparatuur.

Weerstand tegen chemische corrosie is een ander kernvoordeel van FKM O-ringen. De sterke elektronegativiteit van fluoratomen vormt een zeer stabiele elektronwolkafschermingslaag op het oppervlak van de FKM -moleculaire keten, waardoor de mogelijkheid dat de moleculaire keten reageert, die reageert met chemische media aanzienlijk vermindert. Daarom hebben FKM O-ringen een goede tolerantie voor de meeste organische oplosmiddelen, anorganische zuren en sterke oxidatiemiddelen. In sterke oxiderende zuuromgevingen zoals geconcentreerd zwavelzuur en geconcentreerd salpeterzuur, evenals organische oplosmiddelomgevingen zoals benzine en diesel, kunnen FKM O-ringen nog steeds een goede afdichtingsprestaties en fysieke en mechanische eigenschappen behouden. Er moet echter worden opgemerkt dat FKM een slechte tolerantie heeft voor polaire oplosmiddelen zoals amines, ketonen en esters, en zorgvuldige evaluatie is vereist bij het gebruik in deze media -omgevingen.

In termen van verouderingsweerstand presteren FKM O-ringen ook goed. Of het nu gaat om thermische oxidatieve veroudering, veroudering van ozon of ultraviolette veroudering, FKM vertoont een sterke weerstand. Tijdens het thermische oxidatieve verouderingsproces vertraagt de stabiliteit van de FKM -moleculaire keten de snelheid van oxidatieve afbraak effectief; De moleculaire structuur heeft een natuurlijke weerstand tegen ozon en kan lange tijd worden gebruikt in een ozonomgeving met hoge concentratie zonder te kraken; Tegelijkertijd heeft FKM een zwak vermogen om ultraviolette stralen te absorberen, en bij gebruik in buitenomgevingen is de verouderingssnelheid aanzienlijk lager dan veel andere rubbermaterialen.

Hoe selecteer je de hardheid en materiaalformule van FKM O-ringen correct?

De hardheid en materiële formule van FKM O-ringen hebben direct invloed op hun afdichtingsprestaties en levensduur. Correcte selectie is de sleutel om het afdichtingseffect te waarborgen.

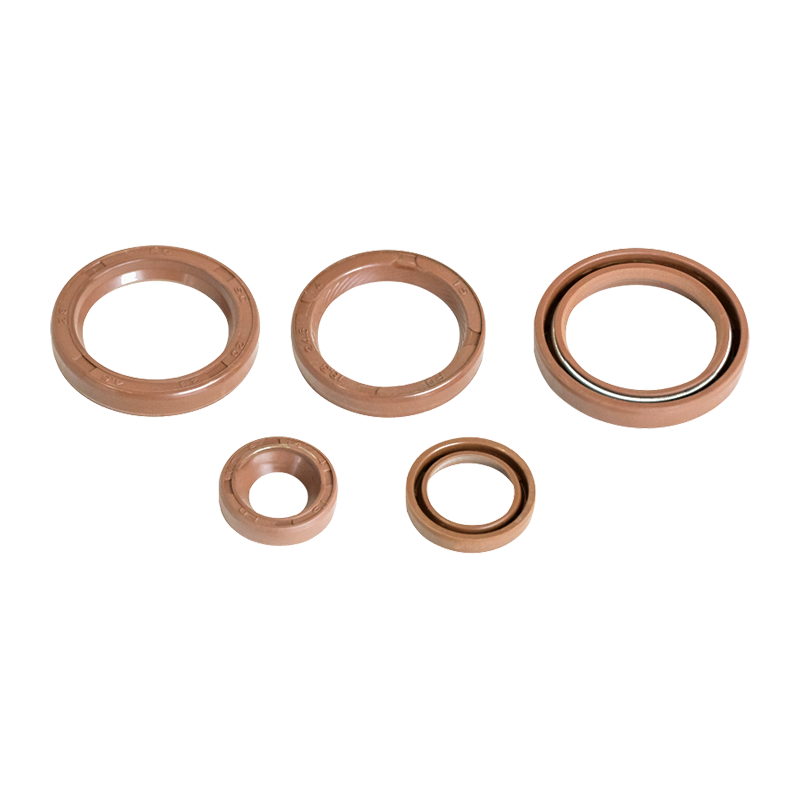

Hardheid is een van de belangrijke prestatie-indicatoren van FKM O-ringen, meestal uitgedrukt in kust A, met een gemeenschappelijk bereik van 60-90 kust A. FKM O-ringen met lagere hardheid (zoals 60-70 kust a) hebben een goede flexibiliteit en compressie vervormingsvermijdingsvermogen en zijn geschikt voor werkomstandigheden met hoge oppervlakte-ruwheid of grote afdichtingen. Ze kunnen kleine defecten op het afdichtoppervlak beter vullen en een effectieve afdichting vormen. Lage-hardheid O-ringen zijn echter vatbaar voor extrusievervorming onder hoge drukomgevingen, wat resulteert in afdichtingsfalen. FKM O-ringen met hoge hardheid (80-90 kust a) hebben hogere anti-extrusiemogelijkheden en zijn geschikt voor onderdrukkende afdichtingsscenario's, maar hun flexibiliteit is relatief slecht en vereist een hogere mate van fit op het afdichtoppervlak.

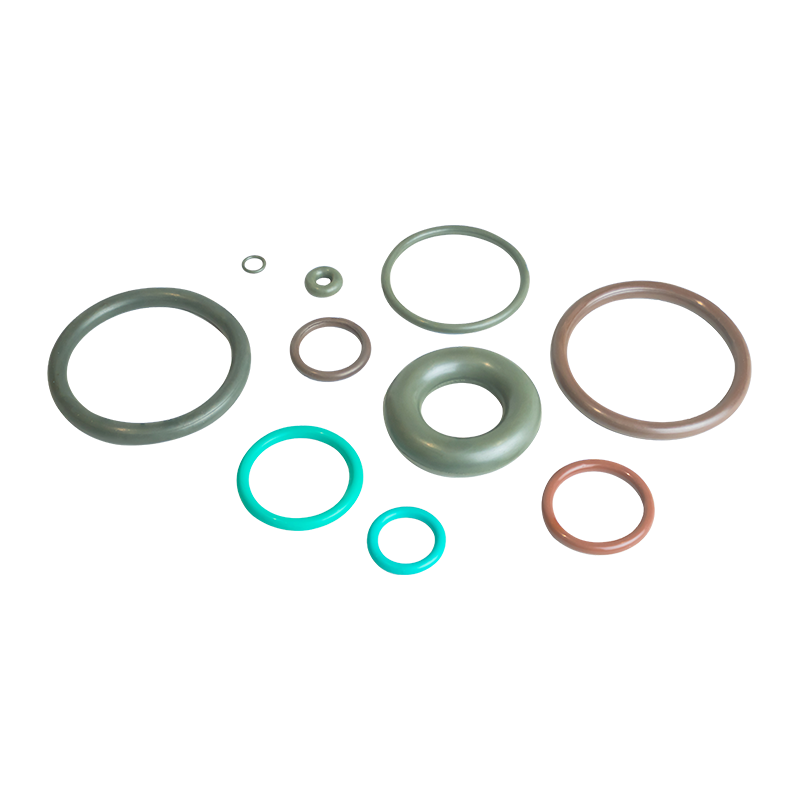

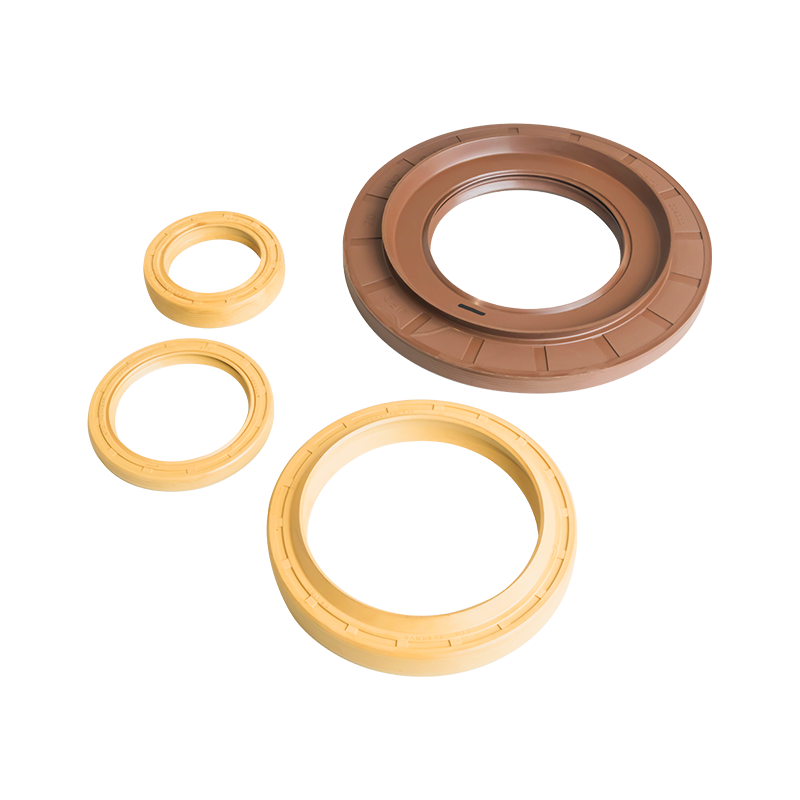

Het fluorgehalte in de materiaalformule is de kernfactor die de prestaties van FKM O-ringen beïnvloedt. Hoe hoger het fluorgehalte, hoe sterker de chemische weerstand en hoge temperatuurweerstand van FKM, maar het zal ook leiden tot verhoogde materiaalhardheid, verhoogde verwerkingsmoeilijkheden en hogere kosten. Over het algemeen slaat medium fluorrubber met een fluorgehalte van 66% - 71% een goede balans tussen chemische weerstand, fysische en mechanische eigenschappen en kosten, en is geschikt voor de meeste conventionele industriële afdichtingsscenario's; Hoewel hoog fluorrubber met een fluorgehalte van meer dan 75%, hoewel de chemische weerstand en de weerstand van hoge temperatuur verder worden verbeterd, duur is en voornamelijk wordt gebruikt in ruimtevaart, halfgeleiders en andere velden met extreem hoge prestatie -eisen.

Het uithardingssysteem heeft ook een belangrijke invloed op de prestaties van FKM O-ringen. Veelgebruikte uithardingssystemen omvatten peroxide -uithardingssysteem, amine -uithardingssysteem en fenolharsuithardingssysteem. FKM O-ringen genezen door peroxide-uithardingssysteem hebben uitstekende hoge temperatuurweerstand en compressie permanente vervormingsprestaties, en het gevulkaniseerde rubber heeft een hoge zuiverheid, wat geschikt is voor industrieën met hoge hygiëne-eisen zoals voedsel en geneeskunde; Het amine -uithardingssysteem heeft een snelle uithardingssnelheid en het gevulkaniseerde rubber heeft een hoge treksterkte, maar de weerstand van hoge temperatuur is relatief slecht; Het fenolische harsuithardingssysteem kan FKM O-ringen goede chemische weerstand en temperatuurweerstand geven en wordt veel gebruikt in het petrochemische veld.

Waar is de toepasselijke grens tussen FKM en andere elastomeerzegels?

Bij de selectie van afdichtingsringmaterialen hebben FKM en elastomeren zoals NBR, HNBR en FFKM elk hun eigen voor- en nadelen. Het verduidelijken van hun toepasselijke grenzen zal helpen om een redelijke selectie te maken.

Nitrilrubber (NBR) is een van de meest gebruikte rubberafdichtingsmaterialen. Het grootste voordeel is dat het een goede tolerantie heeft voor minerale olie-, dierlijke en plantaardige oliën, en het is goedkoop en heeft uitstekende verwerkingsprestaties. Het bedrijfstemperatuurbereik van NBR is over het algemeen -40 ℃ - 120 ℃. Het is geschikt voor scènes zoals auto -brandstofsystemen en hydraulische systemen die een hoge vereisten hebben voor olieresistentie maar relatief milde temperatuur en chemische gemiddelde omgevingen. NBR's temperatuurweerstand, chemische weerstand en verouderingsweerstand zijn echter veel inferieur aan FKM, en het zal verouderen en snel falen in hoge temperatuur en sterke chemische mediumomgevingen.

Gehydrogeneerd nitrilrubber (HNBR) is een gehydrogeneerd product van NBR. Door de dubbele bindingen in de NBR -moleculaire keten te hydrogeneren, zijn de weerstand van de hoge temperatuur, verouderingsweerstand en chemische resistentie aanzienlijk verbeterd. Het bedrijfstemperatuurbereik van HNBR kan -35 ℃ - 150 ℃ bereiken. In sommige omgevingen op gemiddelde temperatuur en chemische medium, zijn de prestaties dicht bij FKM, maar de prijs is relatief laag. De prestaties van HNBR in sterke oxiderende media en omgevingen op hoge temperatuur zijn echter nog steeds niet vergelijkbaar met FKM. Het is geschikt voor werkomstandigheden zoals perifere afdichtingen van auto's en industriële versnellingsbakafdichtingen.

Perfluoroelastomeer (FFKM) is het rubbermateriaal met het hoogste fluorgehalte. Het heeft een betere hoge temperatuur en chemische weerstand dan FKM. Het kan lange tijd werken bij een hoge temperatuur van 327 ° C en is bestand tegen bijna alle chemische media. FFKM is echter duur, moeilijk te verwerken en heeft een slechte prestaties met lage temperatuur. Daarom wordt het voornamelijk gebruikt op speciale velden zoals de productie van halfgeleiders en afdichting van chemische reactoren, die extreem hoge vereisten hebben voor afdichtingsprestaties en geen rekening houden met de kosten. FKM heeft daarentegen een beter evenwicht gevonden tussen prestaties en kosten en is geschikt voor conventionele afdichtingsbehoeften op de meeste industriële velden.

Op welke technische punten moeten aandacht worden besteed bij het installeren en gebruiken van FKM O-ringen?

Correcte installatie en gebruik zijn de sleutel om de afdichtingsprestaties van FKM O-ringen te maximaliseren en hun levensduur te verlengen. Aandacht moet worden besteed aan technische punten zoals oppervlakteruwheid, ontwerp van compressiesnelheid en faalmodus.

De oppervlakteruwheid van het afdichtoppervlak heeft een significante impact op het afdichtingseffect van de FKM O-ring. Over het algemeen moet de RA -waarde van de oppervlakteruwheid van het afdichtoppervlak worden geregeld tussen 0,8 en 3,2 μm. Een te ruw oppervlak zal het oppervlak van de O-ring krassen en een lekkanaal vormen; Een te gladde oppervlak zal niet bevorderlijk zijn voor de pasvorm tussen de O-ring en het afdichtoppervlak, en de lekkage van de interface is gevoelig. Bovendien moet de verwerkingsnauwkeurigheid van het afdichtoppervlak ook strikt worden geregeld om dimensionale afwijkingen te voorkomen die leiden tot onjuiste installatie van de O-ring.

Het ontwerp van de compressiesnelheid van FKM O-ringen is direct gerelateerd aan het afdichtingseffect en de levensduur. Als de compressiesnelheid te hoog is, worden de veroudering en slijtage van de O-ringen versneld, waardoor de levensduur wordt verkort; Als de compressiesnelheid te laag is, kan een effectieve afdichting niet worden gevormd. Over het algemeen wordt het compressiegraad van FKM O -ringen aanbevolen om te worden geregeld op 15% - 25% voor statische afdichting en kan de compressiesnelheid op de juiste manier worden verlaagd tot 10% - 15% voor dynamische afdichting. Tegelijkertijd moet ook de invloed van factoren zoals werktemperatuur en gemiddelde druk op de compressiesnelheid worden overwogen. In een omgeving met hoge temperatuur zal het materiaal thermische expansie ondergaan en moet de compressiesnelheid op de juiste manier worden verlaagd; In een hogedrukomgeving moet de compressiesnelheid op de juiste manier worden verhoogd om extrusievervorming te voorkomen.

Inzicht in de faalmodi van FKM O-ringen kunnen van tevoren fouten helpen voorkomen. Gemeenschappelijke faalmodi zijn onder meer extrusiefalen, slijtagefout, verouderingsfalen en chemisch corrosiefalen. Extrusiefout treedt voornamelijk op in hogedrukomgevingen. Wanneer de afdichtingskloof te groot is, wordt de O-ring in de opening geperst en beschadigd. Dit kan worden vermeden door O-ringen met de juiste hardheid te selecteren en de afdichtingskloof te regelen. Draagstoring wordt meestal veroorzaakt door wrijving tijdens dynamische afdichting. Slijtage kan worden verminderd door de afdichtingsstructuur te optimaliseren en smeermedia te gebruiken. Veroudering falen en chemisch corrosiefalen zijn nauw verwant aan de werkomgeving. Het is noodzakelijk om de juiste materiaalformule te selecteren volgens de werkelijke werkomstandigheden en de O-ringen regelmatig te controleren en te vervangen.

Blijf op de hoogte van al onze recente producten

- Adres: Nr. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, provincie Jiangsu, China

- Telefoon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- Mail: [email protected]