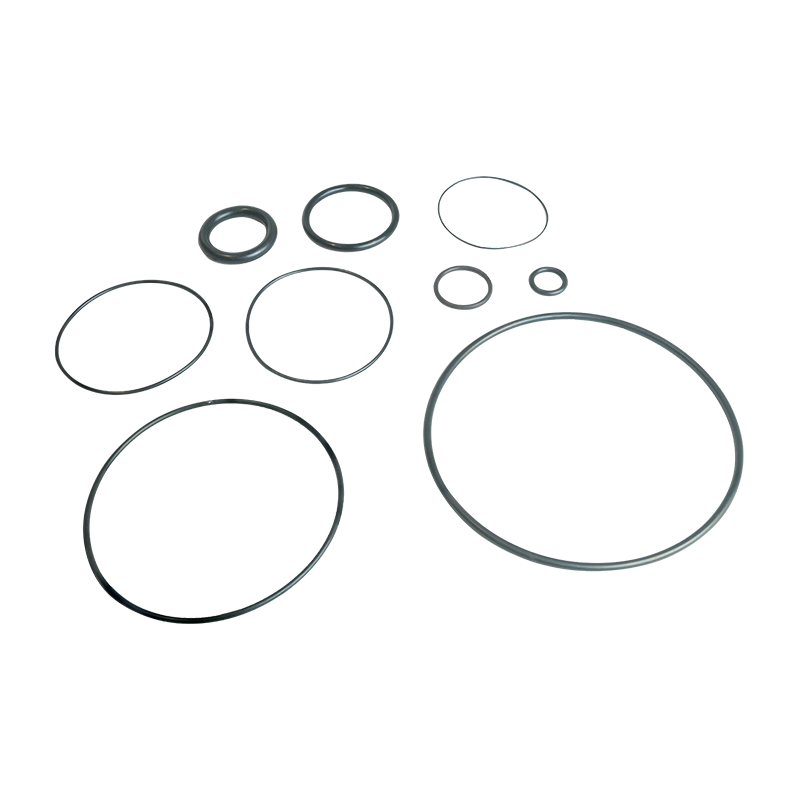

Inleiding: De cruciale rol van afdichtingen bij de betrouwbaarheid van motoren In de wereld van machine- en motoronderhoud d...

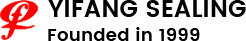

LEES MEERAangepast Elektrisch gereedschap Rubberen afdichting Fabrikanten

-

-

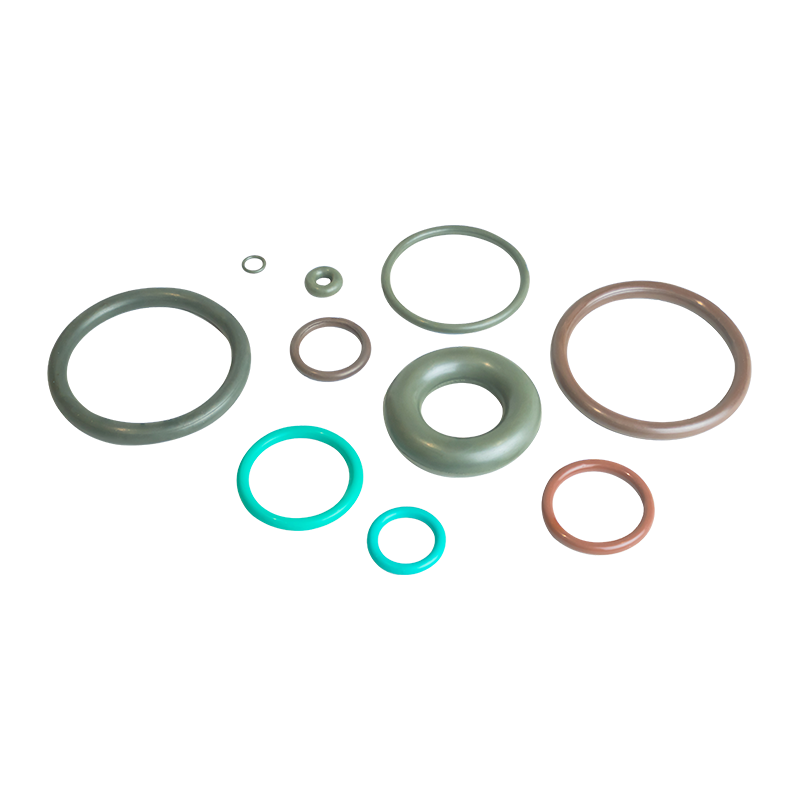

Inleiding: Het cruciale belang van kwaliteit bij het afdichten van componenten In de enofme en ingewikkelde wereld van indus...

LEES MEER -

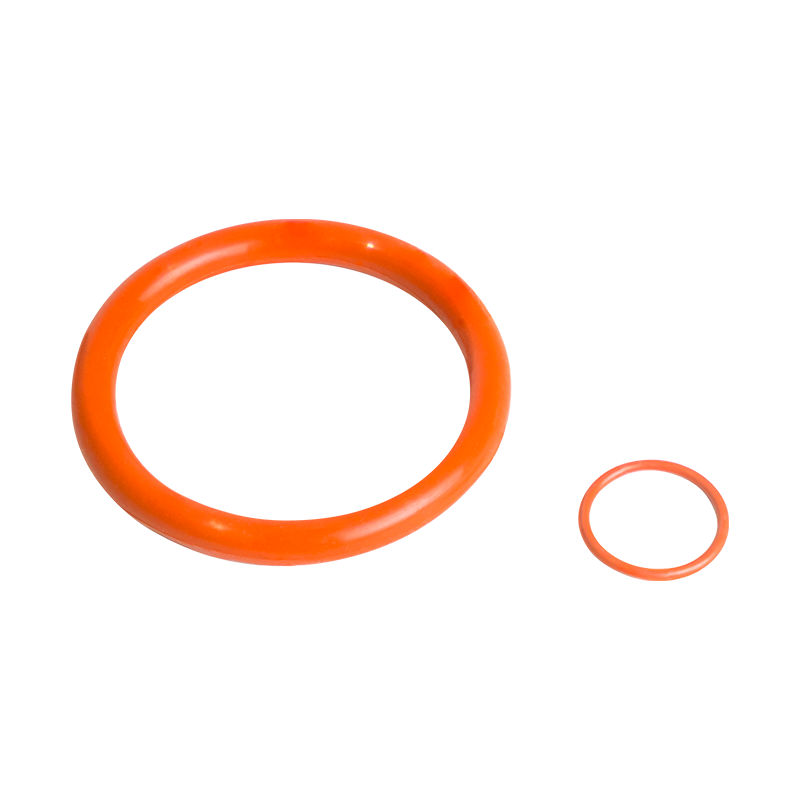

De integriteit van elk pijpleidingsysteem onder druk is slechts zo sterk als het zwakste punt. Bij systemen waarbij gebruik wor...

LEES MEER -

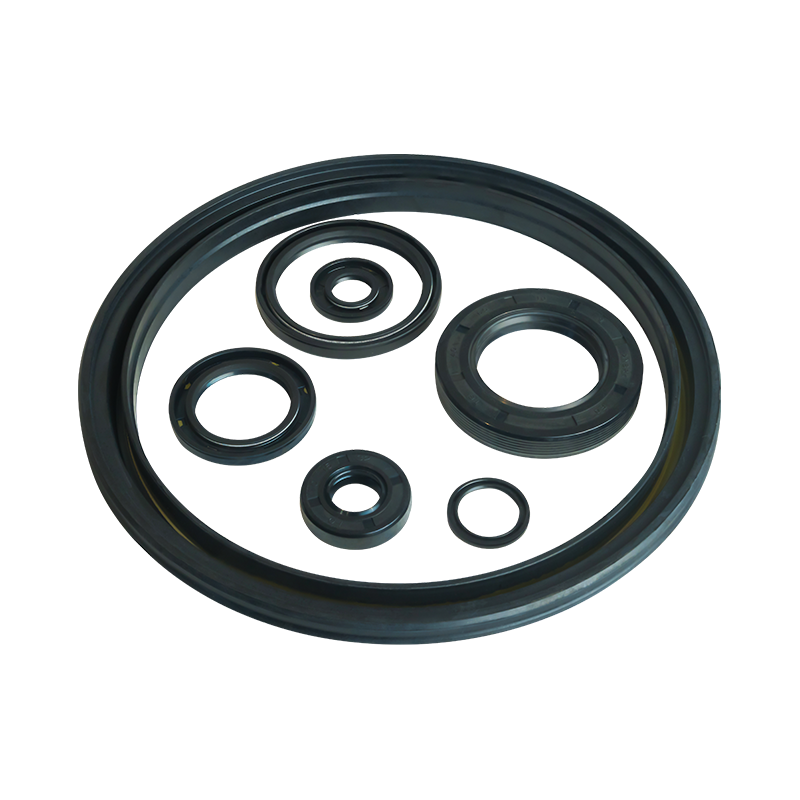

In de veeleisende wereld van industriële afdichtingen is falen geen optie. Eén enkele aangetaste afdichting kan leiden tot cata...

LEES MEER

Hoe kan real-time monitoring worden uitgevoerd in elke schakel van het mengen, vormen en vulkaniseren om de stabiliteit van het productieproces en de consistentie van de productkwaliteit van rubberen afdichtingen voor elektrisch gereedschap te garanderen?

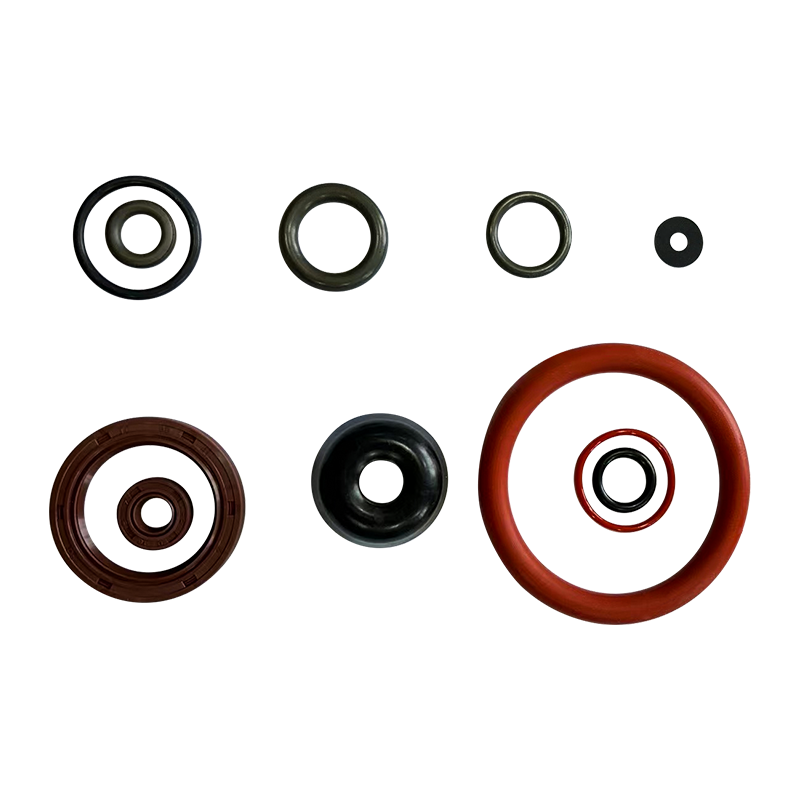

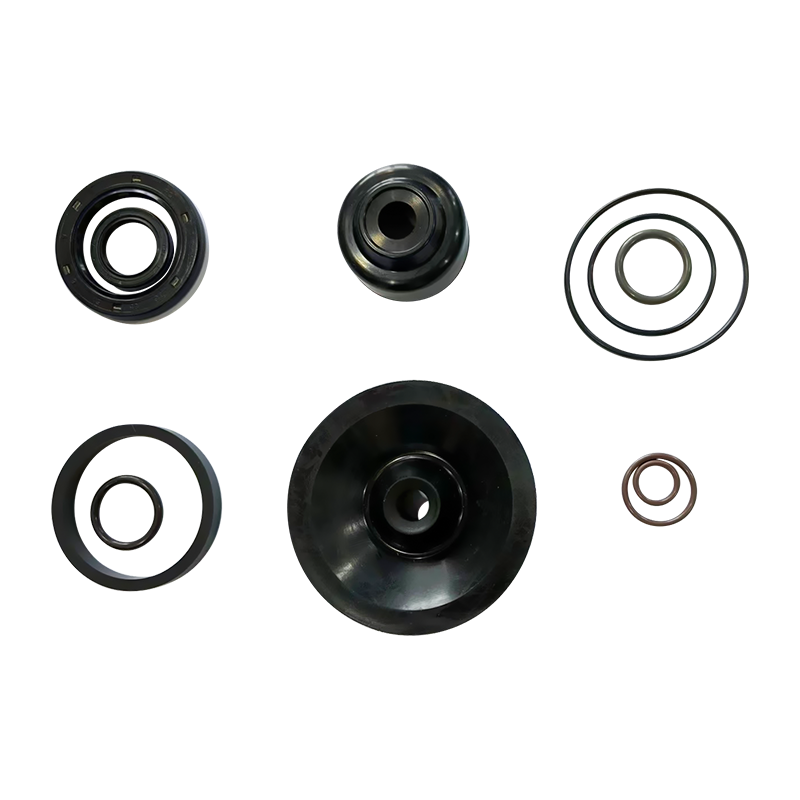

Bij het productieproces van rubberen afdichtingen voor elektrisch gereedschap is het van cruciaal belang om de stabiliteit van het productieproces en de consistentie van de productkwaliteit te garanderen. Dit proces omvat meerdere belangrijke schakels, zoals mengen, vormen en vulkaniseren, en elke stap vereist nauwgezette monitoring en beheer. Met geavanceerde technische apparatuur, een strikt kwaliteitscontrolesysteem en een rijke ervaring in de sector heeft ons bedrijf in deze schakels een uitgebreide realtime monitoringstrategie geïmplementeerd om de hoge kwaliteit en betrouwbaarheid van de rubberen afdichtingen van het eindproduct en het elektrisch gereedschap te garanderen.

Realtime monitoring van menglinks

Mengen is de eerste stap bij de productie van rubberen afdichtingen en de basis voor het bepalen van de productprestaties. In dit stadium gebruiken we geavanceerde mengapparatuur en zijn we uitgerust met een geavanceerd online monitoringsysteem om nauwkeurige controle van de grondstofverhoudingen en mengeffecten te garanderen.

Bewaking van de grondstoffenverhouding: Via het geautomatiseerde batchingsysteem hebben we een nauwkeurige dosering en verhouding van grondstoffen (zoals rubbersubstraten, additieven, vulstoffen, enz.) bereikt. Het systeem maakt gebruik van een gesloten-luscontrole, die automatisch de invoerhoeveelheid van elke grondstof kan aanpassen volgens de vooraf ingestelde formule, waardoor fouten veroorzaakt door menselijke handelingen worden vermeden.

Temperatuur- en drukbewaking: Tijdens het mengproces zijn temperatuur en druk sleutelfactoren die de rubberprestaties beïnvloeden. We hebben zeer nauwkeurige temperatuursensoren en druksensoren geïnstalleerd om de temperatuur- en drukveranderingen in de mengkamer in realtime te monitoren om ervoor te zorgen dat deze binnen het optimale procesbereik werkt. Zodra een afwijking wordt gedetecteerd, geeft het systeem onmiddellijk een alarm en past het zich automatisch aan om stabiele mengomstandigheden te handhaven.

Controle van de uniformiteit van het mengsel: Om de uniformiteit van rubbermaterialen te garanderen, hebben we geavanceerde beeldherkenningstechnologie en spectrale analysetechnologie geïntroduceerd om online detectie van het gemengde rubber uit te voeren. Deze technologieën kunnen de verdeling van componenten in rubber nauwkeurig identificeren en kwantificeren om ervoor te zorgen dat elke partij gemengd rubber aan de gespecificeerde kwaliteitsnormen voldoet.

Real-time monitoring van gietverbindingen

Vormen is een belangrijke stap bij het verwerken van het gemengde rubbermateriaal in de vorm van een afdichtring. We gebruiken in dit stadium nauwkeurige gietapparatuur en een efficiënt monitoringsysteem om de nauwkeurigheid en stabiliteit van het gietproces te garanderen.

Controle van de matrijsnauwkeurigheid: De matrijs is de sleutel tot de matrijskwaliteit. We voeren regelmatig precisie-inspecties en onderhoud uit aan de matrijs en gebruiken laserscantechnologie om de slijtage van de matrijs in realtime te monitoren. Zodra blijkt dat de matrijsnauwkeurigheid is afgenomen, wordt deze onmiddellijk gerepareerd of vervangen om de maatnauwkeurigheid en vormconsistentie van het eindproduct te garanderen.

Injectiedruk- en snelheidsbewaking: Bij het spuitgietproces van rubber is de controle van druk en snelheid cruciaal voor de productkwaliteit. We gebruiken een geavanceerd gesloten regelsysteem om de injectiedruk en -snelheid in realtime te bewaken en aan te passen om ervoor te zorgen dat het rubbermateriaal gelijkmatig in de mal wordt gevuld en luchtbellen en defecten te voorkomen.

Temperatuurcontrole: Tijdens het gietproces heeft de temperatuur van de mal en het rubbermateriaal een aanzienlijke invloed op de fysieke eigenschappen van het product. We gebruiken een intelligent temperatuurcontrolesysteem om de matrijstemperatuur en de verwarmings-/koelsnelheid nauwkeurig te regelen op basis van de kenmerken van het rubbermateriaal en de vereisten van het vormproces om de vloeibaarheid, uithardingssnelheid en productkwaliteit van het rubber tijdens het vormproces te garanderen.

Real-time monitoring van de vulkanisatielink

Vulkanisatie is de laatste stap in de productie van rubberen afdichtingsringen en is tevens een belangrijke schakel bij het bepalen van de uiteindelijke prestatie van het product. We gebruiken in dit stadium geavanceerde vulkanisatieapparatuur en een uitgebreid monitoringsysteem om een nauwkeurige controle van het vulkanisatieproces te garanderen.

Vulkanisatietemperatuur en -tijdmonitoring: Vulkanisatietemperatuur en -tijd zijn sleutelfactoren die de mate en prestaties van rubbervulkanisatie beïnvloeden. We gebruiken een uiterst nauwkeurig temperatuurcontrolesysteem en een timer om de temperatuur en vulkanisatietijd in de vulkanisatieoven in realtime te bewaken om ervoor te zorgen dat elke batch producten zich onder de beste vulkanisatieomstandigheden bevindt.

Vulkanisatiedrukbewaking: Tijdens het vulkanisatieproces is drukcontrole cruciaal voor de dichtheid en maatvastheid van het product. We gebruiken geavanceerde druksensoren en controlesystemen om drukveranderingen tijdens het vulkanisatieproces in realtime te monitoren en indien nodig aanpassingen aan te brengen om de interne structuur en de uiterlijke kwaliteit van het product te garanderen.

Online kwaliteitsinspectie: Nadat de vulkanisatie is voltooid, gebruiken we de beste testapparatuur in de branche (zoals elektronische trekbanken, hardheidstesters, projectoren, enz.) om de eindproducten volledig te inspecteren. Deze apparaten kunnen de fysieke eigenschappen van het product (zoals treksterkte, hardheid, maatnauwkeurigheid, enz.) nauwkeurig meten om ervoor te zorgen dat elk product voldoet aan de eisen van de klant en internationale normen.

In het productieproces van rubberen afdichtringen voor elektrisch gereedschap maakt ons bedrijf gebruik van geavanceerde apparatuur, technologie en monitoringsystemen om uitgebreide realtime monitoring te realiseren, van het mengen, het vormen tot de vulkanisatie. Dit garandeert niet alleen de stabiliteit van het productieproces en de consistentie van de productkwaliteit, maar verbetert ook de productie-efficiëntie en het productkwalificatiepercentage aanzienlijk. Daarnaast beschikken we over geavanceerde en complete toptestapparatuur in de industrie, die klanten kan voorzien van uiterst nauwkeurige rubberen afdichtingen, terwijl we voldoen aan hun uitgebreide testvereisten voor fysische en chemische eigenschappen van materialen, verouderingstests, hoge slijtvastheid en oliebestendigheid. Het zijn deze voordelen die ons in staat stellen ons te onderscheiden in de hevige concurrentie op de markt en een vertrouwde partner van klanten te worden.