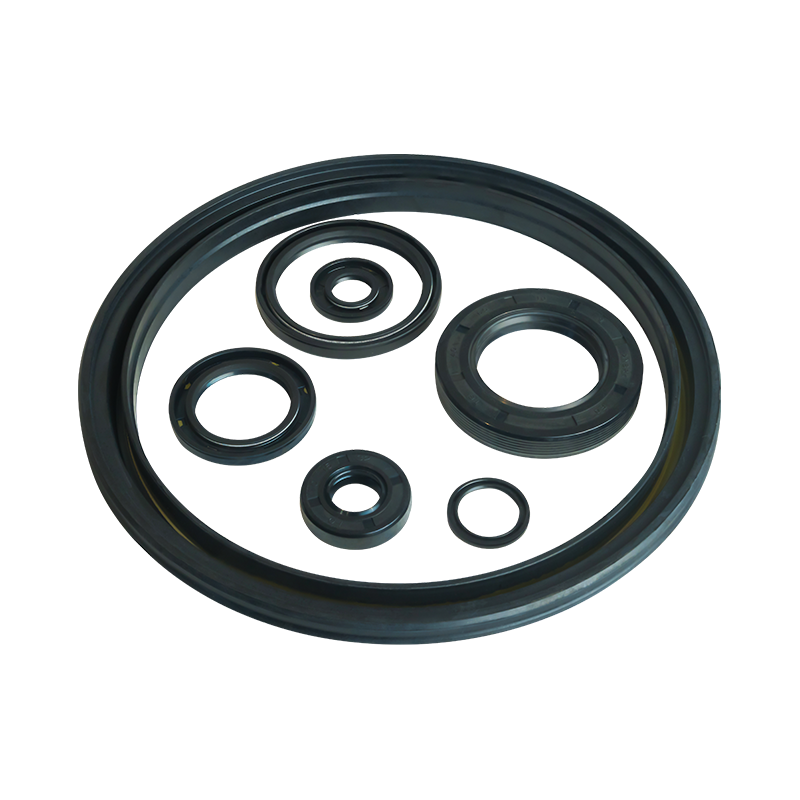

Inleiding: De cruciale rol van afdichtingen bij de betrouwbaarheid van motoren In de wereld van machine- en motoronderhoud d...

LEES MEER-

-

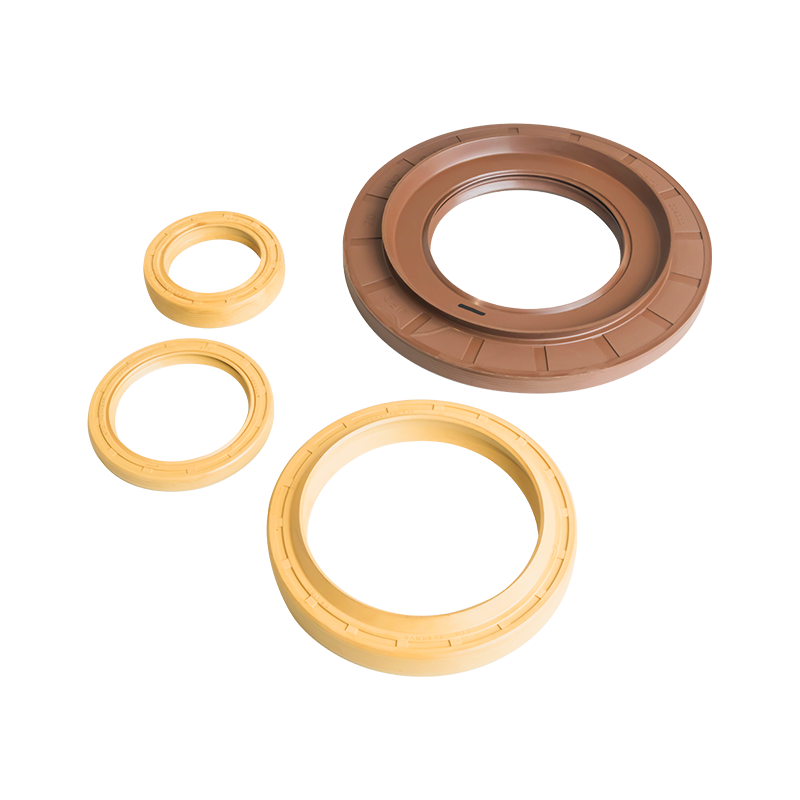

Inleiding: Het cruciale belang van kwaliteit bij het afdichten van componenten In de enofme en ingewikkelde wereld van indus...

LEES MEER -

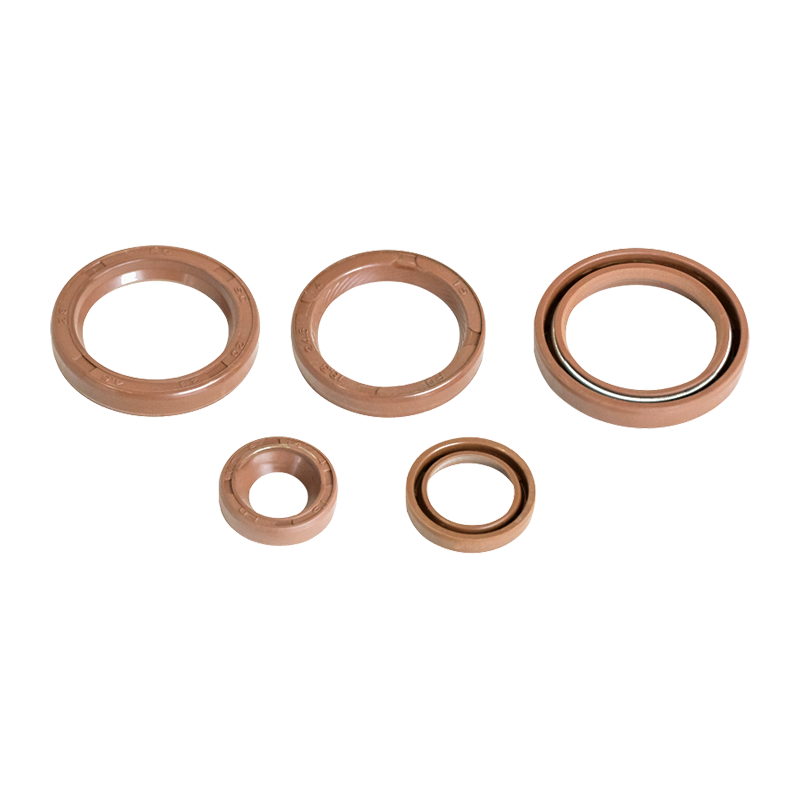

De integriteit van elk pijpleidingsysteem onder druk is slechts zo sterk als het zwakste punt. Bij systemen waarbij gebruik wor...

LEES MEER -

In de veeleisende wereld van industriële afdichtingen is falen geen optie. Eén enkele aangetaste afdichting kan leiden tot cata...

LEES MEER

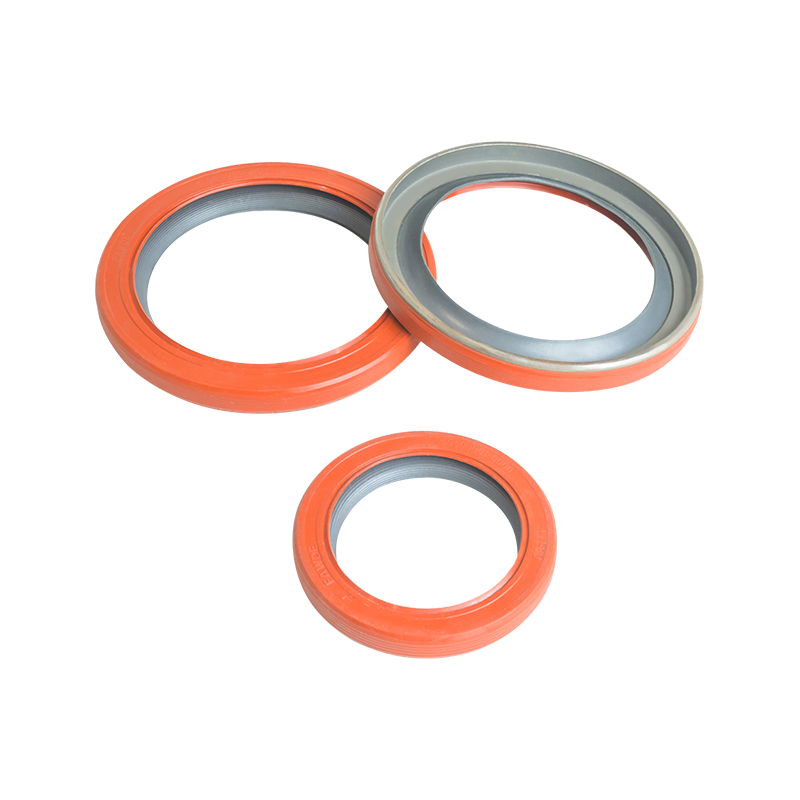

Hoe kunnen tijdens het O-ringgieten parameters zoals matrijstemperatuur, druk, tijd, enz. worden gecontroleerd om de kwaliteit en prestaties van het product te garanderen?

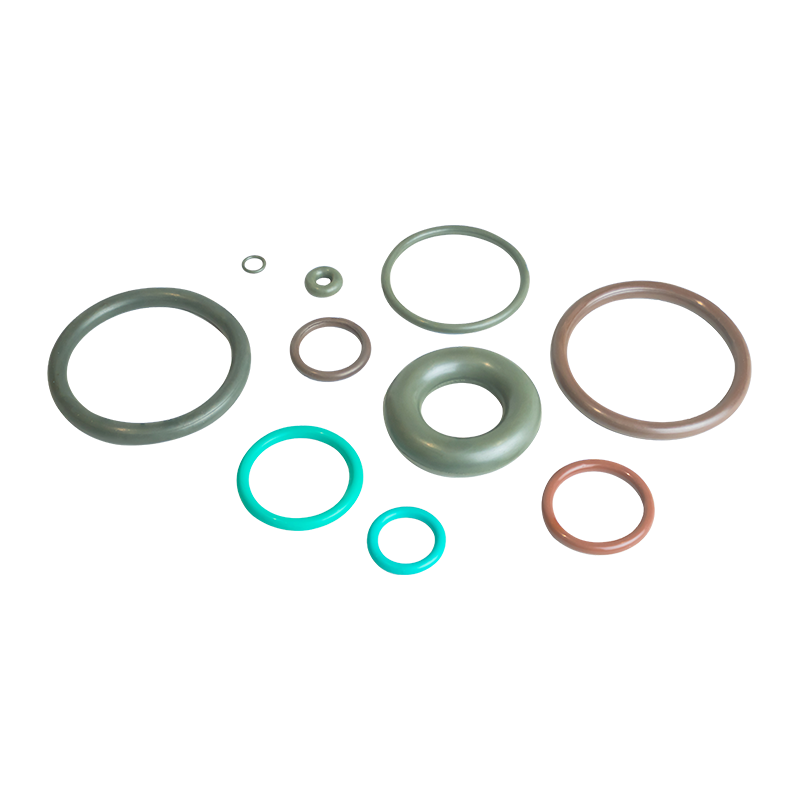

Bij het gietproces van O-ringen (ook wel O-ringen genoemd) is nauwkeurige controle van belangrijke parameters zoals matrijstemperatuur, druk, tijd, enz. een cruciale schakel om de productkwaliteit en -prestaties te garanderen. De optimalisatie van deze parameters houdt niet alleen rechtstreeks verband met de afdichtingsefficiëntie, duurzaamheid en maatvastheid van de O-ringafdichting, maar weerspiegelt ook diep de strikte controle van het bedrijf op technische details en de getrouwe implementatie van het kwaliteitsbeleid. Door de voordelen te combineren van de volledige set geavanceerde testapparatuur van ons bedrijf, het volautomatische mengsysteem voor hulpmachines, de intelligente matrijsbibliotheek en de intelligente vulkanisatieworkshop die in de afgelopen 20 jaar van ontwikkeling zijn verzameld, zal het volgende diepgaand bespreken hoe deze sleutelparameters effectief kunnen worden gecontroleerd in het vormingsproces van O-ringafdichtingen.

De matrijstemperatuur is een van de belangrijkste factoren die de kwaliteit van het O-ringafdichtingsgietwerk beïnvloeden. Een juiste matrijstemperatuur kan een uniforme materiaalstroom bevorderen, interne spanning verminderen en de oppervlakteafwerking en maatnauwkeurigheid van producten verbeteren. Ons bedrijf is uitgerust met een uiterst nauwkeurig intelligent temperatuurcontrolesysteem dat de matrijstemperatuur nauwkeurig kan regelen tot op ±1°C om de consistentie van elk vormproces te garanderen. Het systeem is geïntegreerd met de intelligente vulkanisatiewerkplaats en kan zich automatisch aanpassen aan het optimale temperatuurbereik op basis van verschillende materiaaleigenschappen (zoals rubber, siliconen, polyurethaan, enz.). Voor sommige materialen die bijvoorbeeld snel moeten worden gevulkaniseerd om een hoge sterkte en goede elasticiteit te verkrijgen, zullen we de mal voorverwarmen tot een hogere begintemperatuur en deze vervolgens tijdens het vulkanisatieproces geleidelijk aanpassen aan de optimale temperatuur om de volledige chemische reactie te garanderen. in het materiaal, terwijl materiaaldegradatie door oververhitting wordt vermeden.

Drukregeling is de sleutel tot het garanderen van de dichtheid, de ingestelde compressiesnelheid en de afdichtingsprestaties van de O-ringafdichting. Tijdens het vormproces kan een geschikte en uniforme druk ervoor zorgen dat het materiaal de vormholte volledig vult, de vorming van luchtbellen en holtes vermindert en zo de algehele sterkte en het afdichtende effect van het product verbetert. Ons volautomatische mengsysteem voor de bovenste hulpmachine is uitgerust met een nauwkeurige druksensor en een feedbackaanpassingsmechanisme, dat een nauwkeurige drukvoorinstelling aan het begin van het gieten kan bereiken en een stabiel drukniveau kan handhaven gedurende de vulkanisatiecyclus. Bovendien houdt het matrijsontwerp in de intelligente matrijsbibliotheek rekening met de optimalisatie van de drukverdeling. Door een redelijk ontwerp van het stroomkanaal en de uitlaatstructuur worden de uniformiteit en efficiëntie van de drukoverdracht verder gegarandeerd en worden kwaliteitsproblemen veroorzaakt door overmatige of lage lokale druk vermeden.

De vulkanisatietijd is een belangrijke parameter die de fysische en chemische eigenschappen van de O-ringafdichting bepaalt. Een te korte vulkanisatietijd kan resulteren in een onvolledige vernetting van het materiaal, waardoor de sterkte en duurzaamheid van het product worden aangetast; terwijl een te lange vulkanisatietijd materiaalveroudering kan veroorzaken, waardoor de elasticiteit en afdichtingsprestaties afnemen. Onze intelligente vulkanisatiewerkplaats maakt gebruik van een geavanceerd computerbesturingssysteem om de vulkanisatietijd van elke fase nauwkeurig te regelen volgens de vooraf ingestelde vulkanisatiecurve. Van voorverwarmen, vulkaniseren tot afkoelen, elke stap wordt zorgvuldig berekend en geoptimaliseerd. Het systeem heeft ook een zelflerende functie, die het vulkanisatieprogramma voortdurend kan aanpassen en optimaliseren op basis van historische gegevens en realtime feedback om ervoor te zorgen dat elke productie de beste staat kan bereiken.

Naast de controle van bovengenoemde sleutelparameters richt ons bedrijf zich ook op de uitgebreide integratie van deze technische elementen om een efficiënt en stabiel productiesysteem te vormen. Met behulp van een volledige set geavanceerde testapparatuur worden de grondstoffen bijvoorbeeld vóór productie strikt geïnspecteerd om ervoor te zorgen dat de materiaalkwaliteit aan de normen voldoet; Tijdens het gietproces wordt een online monitoringsysteem gebruikt om parameters zoals matrijstemperatuur, druk en vulkanisatietijd in realtime te bewaken. Zodra er een afwijking wordt geconstateerd, wordt er onmiddellijk een alarm afgegeven en automatisch aangepast, waardoor mogelijke kwaliteitsproblemen effectief worden voorkomen. Daarnaast blijven we nieuwe technologieën introduceren, zoals het gebruik van Internet of Things-technologie om big data-analyses van productiegegevens uit te voeren, het productieproces verder te optimaliseren en de consistentie en stabiliteit van de productkwaliteit te verbeteren.

Gedurende de O-ringafdichting gietproces volgen we altijd het kwaliteitsbeleid van "kwaliteit is het leven van de onderneming, hoge kwaliteit en hoge efficiëntie" en "klantaandacht, continue verbetering"", en beheren we details in elke schakel van de productie. Van de opslag, het mengen, het vormen van grondstoffen tot de eindproductinspectie en verpakking, elke stap volgt strikt de ISO-kwaliteitsmanagementsysteemnormen om ervoor te zorgen dat elk product aan de verwachtingen van de klant kan voldoen of deze zelfs kan overtreffen.

Door het nauwkeurig controleren van belangrijke parameters zoals matrijstemperatuur, druk en tijd, gecombineerd met de geavanceerde productieapparatuur en het intelligente managementsysteem van het bedrijf, kunnen we niet alleen de kwaliteit en prestaties van O-ringen effectief garanderen, maar ook voortdurend de productie-efficiëntie verbeteren en klanten voorzien met betrouwbaardere en efficiëntere afdichtingsoplossingen. In de toekomst zullen we doorgaan met het verhogen van de investeringen in technologisch onderzoek en ontwikkeling, blijven verkennen en oefenen, afdichtingstechnologie naar nieuwe hoogten promoten en de veilige werking van alle lagen van de bevolking begeleiden.